Edwin Rolando

García Caal

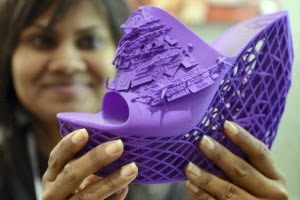

La tecnología de impresión 3D existe desde hace casi una década, pero ha comenzado a popularizarse en los últimos tres años, afirmó el abogado Michael Weinberg en la conferencia SXSW 2012 (TARINGA, 2012). Con esta tecnología la "fabricación personal" o "personal fabbing" ya no tiene límites, todo lo que dibujes en el ordenador puede convertirse de bits a átomos rápidamente con la misma exactitud con la que lo has dibujado (SterePrint, s/f). Impresión en 3D ¿Desde cuándo? El concepto tiene su origen en la stereolithography introducida por 3D Systems en 1986 (Jerez, 2011), no obstante la tecnología que ahora se usa en las impresoras 3D comerciales salió del MIT (Instituto Tecnológico de Massachusetts). Dos de los investigadores que trabajaron en el proyecto, fundaron Z Corporation con una licencia del MIT para explotar la tecnología a mediados de los noventa y ya a finales de 2005, la empresa danesa Contex compró Z Corporation. El canal de distribución mundial de Contex vende ahora la tecnología de impresión 3D bajo su propia marca (Xataka, 2006).

La historia de las impresoras 3D ha empezado como la de muchos otros grandes inventos. El generador eléctrico (inventado en 1831 que fue explotado a comienzos del Siglo XX), el motor de combustión interna (inventado en 1870 fue explotado a partir de 1913 en las cadenas de montaje de Ford), las bombillas eléctricas (inventadas en 1879 fueron explotadas a comienzos del Siglo XX), el velcro (inventado en 1941, fue explotado hasta que la NASA lo demandó para los vuelos espaciales a finales de los años 70), el MP3 (tecnología conocida en 1870 no fue masificada sino hasta finales del Siglo XX), el fonógrafo (inventado en 1857 fue explotado a comienzos del Siglo XX lo que introdujo la industria musical que conocemos hoy en día), la máquina de vapor, etc. (Jerez, 2011). Sin embargo, lo que origina una revolución industrial no es el invento en sí, ni el periodo de su creación; la revolución tiene que ver necesariamente con un cambio en los procesos de producción.

La primera revolución industrial ocurrió a partir del dominio del viento y el agua. Una combinación que hizo a los procesos de producción dependientes del carbón y de las máquinas de vapor. Este descubrimiento tuvo aplicaciones importantes en el ferrocarril, el barco de vapor, el uso de canales de riego, procesos comerciales ampliados y por supuesto, su aplicación en el proceso productivo de la industria ligera (textiles y bienes de consumo masivo), dando origen a la industria manufacturera heterodoxa (ensamblaje) y posteriormente a la orgánica (procesos por etapas) para el aprovechamiento de las economías a escala a partir de una combinación entre energía humana y maquinas manuales (García-Caal, 2009). En las dos primeras décadas del ferrocarril (1830-1850), la producción de hierro en Inglaterra ascendió desde 680,000 a 2.250,000 toneladas, es decir, se triplicó. También se triplicó en aquéllos 20 años la de carbón -desde 15 a 49 millones de toneladas-. Este impresionante auge se derivó principalmente del tendido de las vías, pues cada milla de línea requería 300 toneladas de hierro sólo para los rieles (Hobsbawm, 1977). Esta primera revolución industrial por supuesto que cambió la forma de producir, ya que incrementó enormemente el mercado originando un desarrollo industrial endógeno centralizado, bajo la tutela del gobierno y enfocada en lo homogéneo de la producción, asimismo la ubicación de la industria formaba parques que acercaban los insumos hasta la posición geográfica de las fábricas. Esta revolución permitió el abandono de la producción individual (García-Caal, 2009).

La segunda revolución industrial encontró su punto de partida con el descubrimiento del petróleo y la electricidad. Las aplicaciones de éstos sobre motores eléctricos y de explosión interna permitieron avances innumerables en los procesos productivos, en la siderurgia (acero y aluminio), en la industria química y en la producción de automóviles (García-Caal, 2009). Estos cambios en la producción necesariamente presentaron a la sociedad un mundo totalmente nuevo dando origen a la producción organizada bajo la forma de la industria fabril (fuerza extrahumana/fordismo). La producción fordista estaba basada en las economías a escala (García-Caal, 2009). Esta etapa estuvo marcada por una intensa innovación tecnológica que permitió incrementar la productividad y ofreció nuevas oportunidades de inversión en toda una nueva gama de productos. Como sabemos, fue en este período cuando se incorporaron a la vida moderna el teléfono y la telegrafía sin hilos, el fonógrafo y el cine, el automóvil y el aeroplano (Hobsbawm, 1977). El mundo se mueve hacia la apertura económica, la competitividad y la tecnología. El Gobierno ya no está en el centro de la política industrial. Nace la cooperación entre firmas y la formación de gremios industriales (subcontratación) de firmas. La producción se organizó alrededor de la búsqueda de mercados masivos y diversificados, lo que algunos autores han llamado el desarrollo industrial endógeno descentralizado. La producción no sólo debe estar dirigida hacia las grandes masas sino también debe presentar productos nuevos de forma constante (García-Caal, 2009).

A pesar de lo novedoso del cambio productivo relatado, apareció una tercera revolución industrial con el surgimiento de la informática y la robótica. Lo que inicialmente encontró su aplicación en la industria militar y espacial, tiempo después fue transformando los procesos productivos a nivel mundial haciendo aparecer, gracias a la aplicación de la informática en las comunicaciones, el nacimiento de las empresas transnacionales y la producción desconcentrada. El internet, como impulsor de las comunicaciones permitió acelerar los procesos de enculturación y en ese sentido revolucionar la división del trabajo sin las fronteras geográficas que se mantenían en las revoluciones industriales anteriores. Las relaciones de producción industrial transformaron a los países en elementos de un todo organizado (García-Caal, 2009). El desarrollo de la informática permitió la especialización flexible. En otras palabras surgen máquinas multi-propósitos lo que posibilita la producción diferenciada de productos. El fenómeno productivo posibilita la globalización. Aparecen los sistemas industriales de producción regionales (entre países). La especialización flexible se mueve hacia el ensamblaje. Al mismo tiempo las industrias no deben especializarse en una sola gama de productos, sino deben ser altamente mutantes y basar sus procesos en la diferenciación de productos. Dos etapas identifican este proceso. En primer lugar un desarrollo industrial exógeno a nivel macro ya rescrito y en segundo lugar lo que podría llamarse un Desarrollo industrial exógeno nivel meso con una creciente demanda de productos hechos a medida y de calidad competitiva gracias al equipamiento de producción computarizada, programable y relativamente barata. (García-Caal, 2009).

Pero el mundo no se detiene. Las conexiones académicas creadas con el desarrollo acelerado de las comunicaciones aceleraron también la combinación de los conocimientos científicos, que han asombrado al mundo constantemente dando origen a la nanotecnología y con esta, a la manipulación humana de las partículas: clonación y combinación. Aplicaciones de estos conocimientos en los implantes biológicos y en los productos transgénicos son asombrosos, sin embargo aún no habían presentado a la industria mundial una nueva perspectiva de producción. Sin embargo, su aplicación en la impresión 3D es la pauta para que los avances científicos abandonen nuevamente el campo académico de la experimentación y se encarrilen en el cambio de los procesos de producción. El paso ya ha sido dado y tiene que ver con las impresiones en 3D.

Al año 2013, compañías tales como Objet Geometries, Stratasys, 3D Systems, EOS GmbH, and Z Corporation son proveedoras de impresoras 3D (Kijk magazine, 2011). La diferencia entre compañías ha sido la precisión dimensional de la impresión, la cual puede estar dada en espesor y en puntos por pulgada. El espesor típico de capa es del orden de las 100 micras aunque algunas máquinas tales como el Objet Connex imprimen capas tan delgadas como 16 micras. El límite actual de tolerancia para dispositivos DIY o de bajo coste están en torno a los 0.1 y 0.2 de milímetro (Wikipedia, 2013).Algunos métodos en estas impresoras usan fundido o ablandamiento del material para producir las capas, por ejemplo sinterizado de láser selectivo (SLS) y modelado por deposición fundida (FDM), mientras que otros depositan materiales líquidos que son curados con diferentes tecnologías. También hay procesado digital por luz, modelado por deposición fundente, fotopolimerización e impresión con hielo, entre otras. En el caso de la manufactura de objetos laminados, delgadas capas son cortadas de forma automatizada por la impresora para ser moldeadas y unidas. (Wikipedia, 2013).

De las opciones planteadas, el método 3D de impresión por inyección, es el más llamativo. La impresora crea el modelo esparciendo capas de polvo (plástico o resinas) inyectadas con un coaligante en cada sección de la pieza. El proceso es repetido hasta que todas las capas han sido impresas. Esta tecnología es la única que permite la impresión de prototipos a todo color, permitiendo, además, extraplanos o salientes (Wikipedia, 2013). Desde 2003 ha habido un gran crecimiento en la venta de impresoras 3D. De manera inversa, el coste de las mismas se ha reducido. Esta tecnología ha encontrado uso en campos tales como joyería, calzado, diseño industrial, arquitectura, ingeniería y construcción, automoción y sector aeroespacial, industrias médicas, educación, sistemas de información geográfica, ingeniería civil y muchos otros (Ptonline, 2004)lo que indica que su uso está en expansión. Pero ¿esto puede revolucionar la forma de producir de la sociedad? Sí, el cambio estaría dado en el traslado de sistemas de producción masiva hacia sistemas de producción personalizados. La cima de los slogans “hágalo usted mismo”.

Los alcances de estos procesos productivos que se transforman por la individualidad humana transitarán por los dos caminos que han recorrido las revoluciones anteriores: la guerra y la paz. Según un artículo publicado en la revista estadounidense Popular Science, un aficionado a las armas aseguró que construyó un rifle de asalto AR-15 de plástico utilizando su impresora. La publicación informó que en el pasado había logrado reproducir con éxito una pistola calibre 22 que disparó 200 veces seguidas en una prueba. El productor decidió posteriormente ir más "allá de los límites de lo que era posible" y usó la impresora para reproducir el rifle. El aficionado obtuvo los planes de diseño de esa arma en un sitio de internet llamado CNCGunsmith.com y después de algunas pequeñas modificaciones y de colocar alrededor de 30 dólares del plástico ABS a su impresora Stratasys de último modelo, consiguió la reproducción (EFE, 2012).

El aficionado trató de analizar si existe un mercado para vender este tipo de armamento y para ello consultó al sitio de internet Thingiverse. La compañía dueña de ese sitio en internet, Makerbot, decidió no prohibirlo, aunque mostró reservas con la idea. La revista resaltó que tras el experimento, no tiene dudas de que "en un futuro cercano se va a popularizar la construcción de armas en casa con una impresora tridimensional, usando materiales comunes y corrientes". "De hecho, en la medida que la tecnología de impresión en 3D se vaya modernizando, mejoren los materiales a imprimir y se incremente la cantidad de planes de armas en tres dimensiones a disposición del público, no hay duda de que vamos a ver el día en que, virtualmente, todo el mundo va a poder imprimir su arma preferida en casa, en las cantidades que quiera y sin que nadie se entere", añadió "Popular Science" (EFE, 2012).

Pero hay más ejemplos. “Wiki Weapon Project es un grupo que imprimió un arma con una impresora 3D llamada RepRap, que cuesta menos de USD$1.000, pero ofreció mejorarla si lograba la recaudación de US$ 20,000 para imprimir y comercializar armas con una impresora mejor, marca Stratasys. El grupo posteó su proyecto en el sitio de crowdfunding Indiegogo”(Sturm, 2012).

Fuente: (Sturm, 2012)

Los chicos de “Wiki Weapon Project” habían conseguido juntar en la Red US$ 20,000 para alquilar una impresora Stratasys 3D y hacer realidad su proyecto: Imprimir y comercializar armas de fuego que funcionen, tal como reseñan en The Verge, sin embargo la misma les fue decomisada poco tiempo después por la empresa que les arrendó la impresora. Según la empresa creadora del Stratasys, sus políticas establecen claramente que no puede darse un uso ilegal a las impresoras 3D, y dado que ni ellos ni los chicos que llevan adelante el “Wiki Weapon Project” tienen licencia para la fabricación de armas de fuego, podrían tener problemas con la justicia… El responsable de este proyecto, Cody Wilson, explicó a Wired que piensa continuar con sus planes para imprimir armas de fuego, pero en el marco de la legalidad: Aseguró que está considerando hacer los trámites necesarios para obtener una licencia para la fabricación de armas de fuego, para después buscar la forma de alquilar otra impresora 3D y continuar el proyecto” (Hernández, 2012).

Steven Israel legislador demócrata en Estados Unidos quien presentó una propuesta para ampliar el veto a la fabricación de armas indetectables, dijo que es necesario incluir en esta ley las que se produzcan con impresoras 3D: “Las impresoras 3D no imprimen fotografías de las armas, imprimen armas verdaderas”. En 2003, cuando se renovó la Ley de Armas de fuego Indetectables, "la fabricación de un arma de fuego con una impresora tridimensional sonaba a la más pura ciencia ficción, pero ahora sabemos que es una realidad", apuntó (El Universal, 2012). Lo que señala una de las posibles rutas de aplicación de esta tecnología, situación que parece inevitable.

Sin embargo, la producción utilizando impresión 3D también ha alcanzado noticias en orden benéfico. Liam es un niño sudafricano de cinco años que sufrió la amputación de sus dedos. Ivan Owen, que vive en Estados Unidos y Richard Van As, que vive en Sudáfrica iniciaron un proyecto conjunto para crear una prótesis. Ambos publicaron el diseño para su “mano robot” gratis en Thingiverse, el archivo de planos para objetos 3D de la empresa MakerBot. Van As había consultado respecto a prótesis de dedos y le indicaron que el precio era de USD$10,000 cada dedo. Van As recibió un correo electrónico de la madre de Liam, que había visto el proyecto en el blog. Ambos decidieron construir un prototipo para Liam. El trabajo se hizo más rápido luego que MakerBot conociera la historia y donara dos de sus impresoras "Replicator" en enero de 2013. La mayor parte del diseño de la prótesis se hizo utilizando OpenSCAD, un software de modelado 3D que es de código abierto. Los creadores de la mano aseguran que el plástico PLA usado por la impresora es lo suficientemente resistente para uso diario, y que es posible escalar el modelo a medida que Liam crezca para reemplazarlo por una prótesis más grande cuando sea necesario. El proyecto fue finalizado una semana después de la donación de las impresoras. De esta manera, cualquiera puede reproducir las partes para crear la mano robot gratis si es que tiene una de estas impresoras (Sturm, 2013). Eso por supuesto ha sido, como se esperaba, totalmente replicado para varios casos.

Steven Israel legislador demócrata en Estados Unidos quien presentó una propuesta para ampliar el veto a la fabricación de armas indetectables, dijo que es necesario incluir en esta ley las que se produzcan con impresoras 3D: “Las impresoras 3D no imprimen fotografías de las armas, imprimen armas verdaderas”. En 2003, cuando se renovó la Ley de Armas de fuego Indetectables, "la fabricación de un arma de fuego con una impresora tridimensional sonaba a la más pura ciencia ficción, pero ahora sabemos que es una realidad", apuntó (El Universal, 2012). Lo que señala una de las posibles rutas de aplicación de esta tecnología, situación que parece inevitable.

Sin embargo, la producción utilizando impresión 3D también ha alcanzado noticias en orden benéfico. Liam es un niño sudafricano de cinco años que sufrió la amputación de sus dedos. Ivan Owen, que vive en Estados Unidos y Richard Van As, que vive en Sudáfrica iniciaron un proyecto conjunto para crear una prótesis. Ambos publicaron el diseño para su “mano robot” gratis en Thingiverse, el archivo de planos para objetos 3D de la empresa MakerBot. Van As había consultado respecto a prótesis de dedos y le indicaron que el precio era de USD$10,000 cada dedo. Van As recibió un correo electrónico de la madre de Liam, que había visto el proyecto en el blog. Ambos decidieron construir un prototipo para Liam. El trabajo se hizo más rápido luego que MakerBot conociera la historia y donara dos de sus impresoras "Replicator" en enero de 2013. La mayor parte del diseño de la prótesis se hizo utilizando OpenSCAD, un software de modelado 3D que es de código abierto. Los creadores de la mano aseguran que el plástico PLA usado por la impresora es lo suficientemente resistente para uso diario, y que es posible escalar el modelo a medida que Liam crezca para reemplazarlo por una prótesis más grande cuando sea necesario. El proyecto fue finalizado una semana después de la donación de las impresoras. De esta manera, cualquiera puede reproducir las partes para crear la mano robot gratis si es que tiene una de estas impresoras (Sturm, 2013). Eso por supuesto ha sido, como se esperaba, totalmente replicado para varios casos.

Fuente: (Sturm, 2013). Caso 1

Fuente: El Nacional. Venezuela

A la par de los procesos de producción individualizados, que se hacen posibles gracias a la tecnología de impresión 3D, también se vislumbran las necesidades de cambios estructurales que posibiliten el efecto de socialización. Ulrich Schwanitz, un diseñador que radica en Países Bajos, logró imprimir exitosamente en tercera dimensión un Triángulo de Penrose, el cual puso a la venta a través de Shapeways. Semanas después, Artur Tchoukanov, un antiguo interno de Shapeways, halló la forma de reproducir el logro de Schwanitz. Artur decidió subir a Thingiverse las instrucciones para que otros pudieran emular su producto.

La historia llamó la atención en BoingBoing, en donde se difundió la noticia. Ese mismo día, Schwanitz envío una notificación de la DMCA para que se removiera el contenido por violación a la propiedad intelectual, lo que se constituye en la primera demanda contra la tecnología de impresión 3D. El próximo escenario de la batalla por el copyright será, sin duda, en esta arena (Flores, 2011).

Todos los indicios apuntan a que la tecnología de impresión 3D desatará, con la innovación, otro capítulo más en la guerra de la propiedad intelectual. El escenario es previsible: Internet permitirá que los modelos se intercambien en la red, tal como ocurre hoy en día con todo tipo de archivos. Los usuarios imprimirán sus propios objetos, eliminando intermediarios. La economía de la abundancia habrá llegado al mundo físico, con lo que habrá una confrontación férrea con los defensores del copyright (TARINGA, 2012). En su ponencia Winberg afirmó que “las impresiones 3D son tecnología disruptiva. Sin embargo el debate de propiedad intelectual en el mundo de lo intangible debe enseñarnos que la resistencia no es el camino, sino la adaptación”, terminó diciendo (Yahoo noticias, 2012).

Mientras tanto, el ingenio humano aplicando la técnica de impresión 3D sigue a velocidades sorprendentes. En la siguiente figura se contempla una cámara de video que resultó de un proceso de impresión 3D.

Fuente:

http://media.economist.com. Cámara de video “fabricada” en una impresora 3D

Entre otras aplicaciones Neri Oxman, una arquitecta e investigadora del Media Lab del MIT está investigando la posibilidad de imprimir bloques de concreto para construir casas. Esto permitiría, entre otras cosas, realizar diseños que hasta ahora son imposibles de hacer con herramientas convencionales. Aparte de las mejoras de diseño, Oxman también quiere reducir los costos, disminuyendo la cantidad de concreto utilizada en la construcción. Hasta ahora, Oxman ha trabajado en estructuras pequeñas, como sillas. Los diseños son tan buenos que incluso han sido expuestos en el Museo de Arte Moderno de New York y en el Museo de Ciencia de Boston (Neira, 2011).

Fuente: (Neira, 2011)

Si la construcción de blocks de concreto parece una idea desbaratada, Behrokh Khoshnevis de la Universidad del Sur de California aseguró que ellos no van tras la fabricación de blocks, sino tras la fabricación de casas completas. Según lo dio a conocer, han creado la primera impresora 3D gigante. Esta tecnología denominada “contour crafting” creada por ellos, será utilizada en las empresas constructoras pues, gracias a la impresión en tercera dimensión, permite construir una casa por día.

Fuente: Actualidad.rt.com

Las ideas en la industria de la construcción son variadas y se han hecho varias pruebas. Según RT (rt.com) En Dinamarca, en un pueblo próximo a Copenhague, los arquitectos de la firma Eentileen se asociaron con la compañía Facit Homes, especialistas en la arquitectura de fabricación digital, para levantar una casa. La han construido con hojas de contrachapado impresas y moldeadas en una Impresora 3D, con material de bosques de gestión sostenible de Finlandia. Su nombre es Villa Asserbo. Lo novedoso explica el profesor Behrokh es que aquí se está pensando en el diseño completo y no en el ensamble. La impresora 3D para la construcción de una casa funciona

como una impresora habitual, aunque recuerda a un robot que tiene una grúa con

un tubo por el que sale hormigón. Poco a poco la máquina se va moviendo

siguiendo el esquema cargado en el sistema y forma las capas, de la misma manera

que una impresora 3D normal. Con el tiempo se crea una estructura de casa que tiene todos

los huecos para las ventanas y puertas. Y en su impresión se tiene en cuenta que luego se

instalará el sistema eléctrico y la fontanería.

Fuente: Actualidad.rt.com

En otra aplicación Amit Zoran, ingeniero, creó una flauta con una impresora 3D. Primero diseñó el instrumento en un computador y después lo pasó a una impresora, modelo Objet Connex500. La gracia de esta impresora es que puede trabajar con varios materiales al mismo tiempo, así que la flauta no está hecha de un sólo tipo de plástico, sino que tiene un tipo más blando debajo de las teclas y otro para la boquilla. El proceso de impresión duró 15 horas y produjo un instrumento casi perfecto, al menos según el músico que lo estrenó (Neira, 2011). El proceso de personalización de la producción no sólo incluye la conversión de información a materia, ya que la tecnología 3D también posibilita la clonación. El complemento de la impresora es el escáner 3D. En la siguiente figura se muestra como un modelo situado a la izquierda, fue ingresado a la computadora por medio de un scáner 3D y luego de ser procesado usando MeshLab fue impreso de modo rápido, creando la réplica en resina que se encuentra a la derecha. El proceso duró alrededor de 30 minutos (Wikipedia, 2013).

Características ultrapequeñas pueden ser conseguidas a través de la técnica de microfabricación 3D, mediante el mecanismo de fotopolimerización por absorción de fotones, lo que no plantea problema en la complejidad de los modelos. La pregunta sería ¿es posible el uso doméstico de esta tecnología? Al respecto se sabe de un proyecto que intenta desarrollar una impresora 3D de código abierto gratuito FOSS, cuyas especificaciones completas son distribuidas bajo la Licencia General Pública GNU; lo asombroso es que esta impresora puede copiar algunas partes de sí misma, lo que significa que se está tratando de llegar a los hogares no sólo con las posibilidades de la impresión 3D sino también con las posibilidades de imprimir su propia impresora 3D.

A noviembre de 2010 la RepRap (nombre del proyecto) podía únicamente imprimir sus partes plásticas. Sin embargo, desde entonces se está llevando a cabo un desarrollo para dotar al dispositivo de la capacidad de imprimir sus propias placas de circuitos, así como sus piezas de metal. Mientras eso llega, compañías tales como Objet Geometries, Stratasys, 3D Systems, EOS GmbH and Z Corporation son los actuales proveedores de impresoras para procesos productivos industriales. No obstante, algunas compañías como Shapeways, Sculpteo y Ponoko están punteando hacia los clientes individuales (Kalish, 2010).

Hoy por hoy, la tecnología de impresión 3D está siendo actualmente experimentada en el ámbito de la biotecnología, tanto del campo académico como del comercial, para su posible uso en la ingeniería de tejidos. Órganos y partes del cuerpo son construidas a nivel experimental usando técnicas similares a la inyección de tinta en impresión convencional. Capas de células vivas son depositadas sobre un medio de gel y superpuestas una sobre otra para formar estructuras tridimensionales. Algunos términos han sido usados para denominar a este campo de la producción, impresión de órganos, bio-impresión e ingeniería de tejidos asistida por computadora, entre otros (ABC NEWS, 2009). En esa misma línea de la bio impresión la empresa Modern Meadow en Estados Unidos está diseñando una impresora que imprime comida, usando cartuchos de biotinta. Cada cartucho contiene cientos de miles de células vivas. Su primer resultado: carne para hamburguesas.

Fuente: El nacional, Venezuela.

Por otro lado pueden hacerse combinaciones de las propiedades biológicas con las propiedades materiales. Neri Oxman, profesora de artes y ciencias multimedia en el laboratorio Sony Corporation Career Development está trabajando en la aplicación 3D a cosas concretas. Oxman está procurando una combinación de la estructura de los huesos humanos en la construcción de bloques de hormigón. "La naturaleza siempre utiliza materiales clasificados. Los huesos se componen de un caparazón exterior duro y denso y de un interior con material esponjoso. Esto te da una alta proporción entre resistencia y peso. Lo que no se ve en materiales artificiales" (Softpedia, 2011). Oxman y su equipo han logrado impresiones de hormigón cuya medida varía de alto en el borde a bajo en el centro, al igual que en los huesos. Esto da al material mayor resistencia a la adversidad y proporciona otro punto fuerte a la impresora 3D.

La Universidad de Stellenbosch, en Sudáfrica y el profesor de su laboratorio para el Desarrollo Rápido de Productos (LRPD) Dimitri Dimitrov, están logrando con la impresión 3D la máxima precisión. Dimitrov y su compañero de investigación Neal de Beer han publicado una detallada matriz de diferentes combinaciones de materiales y sus efectos en la precisión, rugosidad de la superficie, volumen de producción y tiempo necesario para cada combinación, lo que han puesto a disposición de sus estudiantes. Según él, la industria puede utilizar estos descubrimientos para mejorar los procesos de fabricación 3D. La Universidad compró su primera impresora 3D en el año 2000 y en el año 2004 adquirió la DESIGNmate Mx. La Escuela Médica y la Universidad también están utilizando la impresión 3D. Están transformando datos de escáner CT y MRI en modelos 3D con propósitos clínicos y académicos, permitiendo a los estudiantes estudiar anatomía sin necesidad de cirugía o disección. Esto les permite practicar y planear procedimientos y tratamientos, y resulta especialmente útil para detectar anormalidades tales como tumores o defectos de nacimiento. Los estudiantes están trabajando estrechamente con un especialista craneofacial para crear modelos de estructuras faciales y craneales. Estas ideas ya han tenido buenos frutos. Investigadores de la Universidad de Princeton crearon oídos sintéticos que no sólo pueden recibir sonidos, sino transmitirlos. Los científicos mezclaron con ayuda de una impresora 3D células bovinas con un gel líquido y diminutas partículas de plata. La impresora fue programada para usar el material y darle forma a un "oído biónico" y tomar las partículas de plata para crear una antena en espiral. Esta antena captar señales de radio que el oído interpretará como sonidos. Un avance muy grande que va más allá de las piezas dentales que tienen una década de ser impresas con esta tecnología.

Fuente: AP

Ahora, también tenemos prótesis que se ajustan a la perfección o exoesqueletos que permiten ayudar a caminar o a mover extremidades a personas que, ya sea tras un accidente o por una malformación, han perdido esa capacidad.

Erick Moger con prótesis facial 3D implantada con éxito

Fuente: Somos DI. Prótesis para piernas.

Los estudiantes también han utilizado la impresora 3D para producir modelos de productos tales como teléfonos celulares, controles remotos, cámaras acuáticas, modelos de complejos perfumes o innovadores conectores eléctricos (Caddynews, 2007). Tampoco se han hecho esperar los usos comerciales de los avances de las impresoras 3D hasta el momento. Diseñadores de ropa han presentado las opciones en este campo. De acuerdo con un reportaje de Somos DI, el diseño de ropa mediante procesos de impresión 3D se basa en la creación de prendas individualizadas para cada persona. El proceso funciona mediante un algoritmo que realiza el ajuste sobre la base de la curvatura del cuerpo: si la curva es más grande, los eslabones de la red de la tela se hacen más pequeños… Así el producto resultante se ajusta perfectamente al cliente.

Vestido hecho con impresión 3D

Fuente: Omicrono.com

Fuente: Omicrono.com

Dita Von Teese es la modelo que usa el primer vestido hecho con una impresora 3D

Por supuesto el vestido no estaría completo sin un par de zapatos que le combinen.

Al respecto, la industria del calzado no se ha quedado atrás, la fabricación de zuelas y ahora los zapatos completos, son productos fáciles de obtener si se cuenta con una Impresora 3D.

y tales diseños no se detienen por falta de creatividad.

Aún si ninguno de esos diseños le gusta, usted puede crear su propio estilo.

Lo que viene de las impresoras 3D debe ser el tamaño variable: desde las pequeñas para crear pequeños objetos hasta más grandes que “impriman” antenas, partes de un avión, de un coche, cuadros de bicicleta, o la propia bicicleta, etc. (Jerez, 2011). Todos estos aspectos señalan que estamos a la puerta de una cuarta revolución industrial: el Desarrollo de la industria de la personalización masiva.

Y es que la combinación de piezas impresas con partes que ya existen en el mercado no es nada difícil.

Inclusive, las oportunidades de encontrar nuevos materiales que sean útiles para inyectar a una impresora 3D también han encontrado cabida en el mundo de la investigación científica. Taulman3D ha lanzado otro material de alta resistencia: un material similar al PLA para impresión a más bajas temperaturas. Este nuevo material se llama "T-Glase" (abreviatura de camiseta de vidrio).

La ventaja es que es 100% reciclable, lo que permite reutilizarlo a partir de impresiones fallidas

Inclusive, la moda de las selfies parece abandonar la técnica de la fotografía por algo mucho más llamativo. En China, en la localidad de Chongqing una empresa de fotografía ha decidido cambiar sus impresoras de fotografía digital por las impresoras 3D.

Qué puede ser más sencillo que eso. Sólo se llega al estudio de fotografía, posas para el escaner y listo.

¿Qué tal una foto familiar?.

La velocidad de la creatividad humana encausada hacia las impresoras 3D, pasa más rápido de lo que puedo escribir en este artículo. Así que mejor me tomaré un café en una taza hecha con mi impresora 3D.

Después de eso estoy hecho. Si me hace falta una herramienta para arreglar mi carro, en lugar de ir a comprarla, mejor busco el diseño en el internet y la imprimo.

Y estoy hablando en serio, la impresión 3D no es un juguete. Aunque dicho sea de paso, la industria de los juguetes ha aprovechado muy bien estos avances tecnológicos.

Juguetes completos hechos con impresoras 3D

Piezas para juguetes creados con impresoras 3D

Ante la posibilidad de que los insumos para imprimir puedan entrar en una fase de agotamiento, una ONG preocupada por la degradación ambiental, principalmente por la contaminación de los océanos vía la saturación de plásticos, ha logrado proponer una alternativa 3D. Según exponen, uno de los problemas ecológicos más importantes en la

actualidad es la acumulación de plástico en los océanos. Los residuos que entre

todos arrojamos al mar voluntaria o involuntariamente hacen que los fondos

marinos -y también las playas- se vean invadidos por este tipo de objetos,

un problema que desde hace tiempo tratan de atajar en The Plastic Bank (3ders.org).

Esta ONG lleva tiempo luchando contra el problema, y ha aportado una posible solución: el reciclado de todos esos plásticos para imprimir objetos en 3D. Ya han demostrado una primera aplicación de la iniciativa, llamada "Social Plastic", y han creado una pequeña llave inglesa en una impresora 3D a partir de plásticos reciclados en el océano. Para lograrlo han creado el filamento que se usa en impresoras 3D a partir de esos plásticos reciclados, presentaron el proyecto en el Día Mundial de los Océanos. Shaun Frankson, co-fundador de The Plastic Bank, afirmó que "completar este programa es un gran paso adelante en esa misión para proporcionar a las personas pobres la capacidad de cambiar residuos plásticos por el acceso a oportunidades en la mejora de sus vidas y a la impresión 3D, haciendo que el plástico sea demasiado valioso como para tirarlo a la basura".

Estos avances están calando en el ambiente latinoamericano. Así lo dice La Facultad de Comunicación y Diseño de la Universidad ORT de Uruguay que organizó, para el mes de julio de 2014, el "Concurso Latinoamericano de Impresión 3D - Todo es posible”. El objetivo del concurso es incentivar la creatividad de estudiantes y profesionales en Diseño para que experimenten con las nuevas tecnologías de la impresión 3D en esta parte del mundo. Como la Universidad del Valle de Guatemala, ha estado motivando el aprendizaje de las posibilidad de la impresión 3D en Guatemala, esperamos nuestra participación.

Inventan Bio-impresora 3D

En una investigación, desarrollada por el Instituto Wake Forest de Medicina Regenerativa (WFIRM siglas en inglés), en Carolina del Norte, bajo la conducción de Anthony Atala, médicos y científicos especializados en el diseño de tejidos han logrado hacer funcionar con éxito una impresora 3D capaz de reproducir 30 órganos humanos de reemplazo diferentes. Esto representa un avance para la medicina regenerativa a nivel mundial (Prensa Libre Guatemala/Tecnología).

El equipo multidisciplinario imprimió estructuras cartilaginosas, óseas y musculares “estables” y tras implantarlas en roedores, los implantes maduraron hasta convertirse en tejido funcional, al tiempo que desarrollaron un sistema de vasos sanguíneos propio.

Según el Director del Centro, el Científico MD Anthony Atala, la “bioimpresora 3D” puede fabricar “tejido estable a escala humana de cualquier forma y tamaño”, lo que permitiría “imprimir tejido vivo y estructuras de órganos para la implantación quirúrgica”. Estos avances se lograron con financiación del Instituto de Medicina Regenerativa de la Fuerzas Armadas estadounidenses, que aspira a aplicar esta tecnología en soldados heridos en combate, dada la escasez de donantes de tejidos para implantes (Prensa Libre.com).

La tinta utilizada en esta impresora pertenece al llamado Sistema Integrado de Impresión de Tejido y órgano (ITOP), desarrollado por el WFIRM. El ITOP contiene materiales plásticos, materiales biodegradables para crear la “forma” del tejido y los geles con base de agua que sostienen a las células.

En este sentido, los expertos optimizaron, por un lado, la “tinta” de base acuática que sostiene a las células para mejorar su “salud” y promover su crecimiento, al tiempo que imprimieron un entramado de “microcanales” en las estructuras que sirven para el flujo de micronutrientes que las alimentan.

Atala y sus colegas lograron fabricar una oreja de un tamaño apto para bebés de 1.5 pulgadas (38.1 milímetros) capaz de sobrevivir y de presentar signos de vascularización uno y dos meses después de ser implantada, lo que muestra el éxito de esta invención (Wake Forest).

Al mismo tiempo, la Universidad de Groningen, en los Países Bajos, está desarrollando un sistema que permitirá imprimir dientes en 3D para que se adapten perfectamente a la boca, sustituyendo las piezas que se han perdido. “Las piezas se elaborarán con plástico antimicrobiano que también mata las bacterias de la cavidad bucal”, explicó Andreas Hermann líder del equipo de investigación de Goningen (Prensa Libre). El proceso es colocar las sales en una impresora 3D, la endurecen con luz ultravioleta e imprimen dientes y aparatos de ortodoncia. Las pruebas de eficacia micro bacteriana confirmaron el éxito de estas nuevas piezas dentales (Prensa Libre.com/Tecnología).

Con todo lo escrito hasta aquí, podemos afirmar que estamos en el arranque de la cuarta revolución industrial, la clonación popular a partir de impresiones 3D. Qué chilero.

Ver artículo completo: Cuarta revolución industrial: clonación popular e impresiones 3D

Trabajos citados

ABC NEWS. (01 de 09 de 2009). Abcnews.go.

Recuperado el 11 de febrero de 2013, de "Organ Printing" Could

Drastically Change Medicine: http://www.abcnews.go.com

Caddynews. (4 de abril

de 2007). Caddynews. Recuperado el 2012 de febrero de 2013, de

CadySpain Destacados: http://www.caddyspain.com

EFE. (1 de agosto de

2012). 20 minutos.es. Recuperado el 11 de febrero de 2013, de

Tecnología: http://www.20minutos.es

Flores, P. (7 de abril

de 2011). Blogger. Recuperado el 11 de febrero de 2013, de ALT1040:

http://alt1040.com

García-Caal, E. R.

(2009). Desarrollo y subdesarrollo. Guatemala: RcVinci.

Hernández, E. (2 de

octubre de 2012). FaverWayer, Dosis diarias de tecnología en español.

Recuperado el 11 de 2 de 2013, de Temas Calientes: http://www.fayerwayer.com

Hobsbawm, E. (1977). La

era del Capitalismo. Barcelona: Labor.

Jerez, A. R. (17 de

marzo de 2011). WordPress. Recuperado el 11 de febrero de 2013, de Blog

personal: http://alexrayon.es

Kalish, J. (28 de noviembre

de 2010). NPR. Recuperado el 12 de febrero de 2013, de A Space for DIY

People to do their business: http://www.npr.org

Kijk magazine. (2011).

Proveedores de impresoras 3D. Kijk magazine, Holanda , 6.

Neira, J. (9 de abril

de 2011). FayerWayer. Recuperado el 12 de febrero de 2013, de Dosis

diarias de tecnología en español: http://www.fayerwayer.com

Ptonline. (30 de

agosto de 2004). Ptonline.com. Recuperado el 11 de febrero de 2013, de

Close-Up On Technology -3D Printers Lead Growth of Rapid Prototyping:

http://www.ptonline.com

Softpedia. (14 de Septiembre de 2011). Recuperado el 12 de

febrero de 2013, de Noticias: http://news.softpedia.es

SterePrint. (s/f). SterePrint.com.

Recuperado el 11 de febrero de 2013, de Kit RepRap:

http://www.stereoprint.com/

Sturm, C. (23 de

agosto de 2012). FayerWayer, Dosis diarias de tecnología en español.

Recuperado el 11 de febrero de 2013, de Temas calientes:

http://www.fayerwayer.com

Sturm, C. (5 de

febrrero de 2013). FayerWayer, dosis diarias de tecnología en español.

Recuperado el 11 de febrero de 2013, de Temas calientes:

http://www.fayerwayer.com

TARINGA. (1 de Marzo

de 2012). Novatos. Recuperado el 11 de febrero de 2013, de Impresiones

en 3D.

Wikipedia. (27 de

enero de 2013). La enciclopedia libre. Recuperado el 11 de febrero de

2013, de Artículos: http://es.wikipedia.org

Xataka. (5 de

diciembre de 2006). xataka.com. Recuperado el 11 de febrero de 2013, de

Apasionados por la tecnología: http://www.xataka.com

Yahoo noticias. (25 de

marzo de 2012). mx.noticias.yahoo. Recuperado el 11 de febrero de 2013,

de Pepe Flores, versión Beta: http://mx.noticias.yahoo.com

1 comentario:

Interesante el avance tecnológico...

Vamos a Chongquing a tomarnos fotos!

Publicar un comentario